|

Il m'a fallu fixer un cahier des charges. l'ascenseur/descenseur doit:

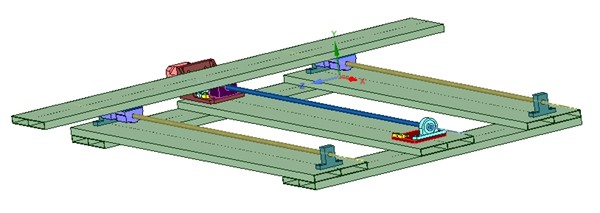

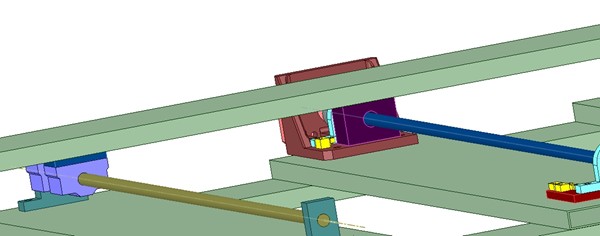

Avec un tel cahier des charges, la stabilité et la rigidité du bâti de l'ascencseur/descenseur sont primordiaux. Pour ce faire j'ai préféré ne pas utiliser le bois, mais plutôt l'aluminium. Des profils alu carrés avec rainure, outre un peu chers, ne sont pas très bien adaptés à notre utilisation. J'ai préféré utiliser des règles de maçon. Pour un ascenseur il faut 2 règles de 2 mètres de long à 11 Euros pièce ce qui est abordable. Il y a bien sûr manière plus simple de faire le bâti de l'ascenseur mais l'expérience (et le calcul) ont prouvé qu'un bâti en manque de rigidité était source de problèmes insoupconnés; donc faisons du rigide. Un peu d'histoire de la mécanique: Dans les années 1970, le nec plus ultra consistait à finir d'usiner manuellement (par grattage) les coulisses des machines afin que leur déformation en charge soit compensée par l'erreur de linéarité ainsi créée. A l'époque les gratteurs étaient mieux payés que les ingénieurs. Dans les années 1980 avec l'arrivée des CN puis des CNC la grande majorité des ingénieurs a bêtement cru qu'il suffisait d'introduire une table de compensation dans la commande numérique pour corriger d'office les déformations. Bien sûr le succès de cette méthode ne fut pas à la hauteur des espérances. Nombre de fabricants de machines qui y ont crû ne sont plus là aujourd'hui pour en parler. A cette époque le Professeur Prouvost de l'Ecole Polytechnique de Lausanne émit une théorie sur la rigidité des bâtis. J'ai eu l'honneur d'être un des pioniers dans l'application de cette théorie et, sa justesse se démontre tous les jours et, de fait, elle est devenue la règle. Avant cette évolution c'étaient les fondeurs qui édictaient la façon de concevoir les bâtis, Il a fallu beaucoup de ténacité et de persuasion pour changer cet état d'esprit et faire comprendre à tous les intevenants que la conception était la corollaire de la fonction. Aujourd'hui il ne viendrait pas à l'esprit d'un fabricant de machines sérieux de mettre en doute ces règles. Certains pays n'ont pas pris le train de cette évolution, c'est le cas de la France comme toujours sûre de sa vérité et, ça a été un facteur agravant dans la débâcle de l'industrie mécanique du pays. Tout ça pour dire que mon bâti d'élévateur paraîtra trop rigide à certains mais pour moi cette rigidité est un dogme. J'ai traité la conception de ce bâti selon les principes des constructions à peau fine telles que ceux utilisés avec les matériaux composites **. Les efforts sont transmis aux parois de la règle alu par des inserts fabriqués en impression 3D et collés sur la paroi. Le but étant, une fois assemblé, de maintenir les efforts dans le sens des parois, les barres du bâti seront remplies de mousse expansible qui aura pour tâche d'aider à maintenir le parallélisme des parois.

** Outre l'introduction de bâtis rigides dans les machines outils, j'ai à mon actif, entre autres, la réalisation de la première machine outil au monde avec les tables croisées en fibre de carbone. Ceci s'est passé en Suisse et non pas en France.

|